Het productieproces van gemodificeerde plastic deeltjes omvat voornamelijk: mengproces, extrusieproces, verpakking.

1. Zes mixtests: facturering, ontvangen, schoonmaken, delen, slingeren, mengen.

2. Machine -reiniging: het is verdeeld in vier graden A, B, C en D, waarvan A de hoogste (glad oppervlak) is, enzovoort.

3. Materiaalverdeling: zorg ervoor dat de relevante grondstoffen niet worden vergist in de operatie.

4. Mengen: de volgorde van algemene mengen is: deeltjespoeder, toner.

Ⅱ. Voeden.

Door computerbesturing wordt blanco worden gecontroleerd volgens gewichtsverandering.

Voordelen:

1. Zorg voor de nauwkeurigheid van materiële verhouding.

2. Verminder de delaminatie van materialen.

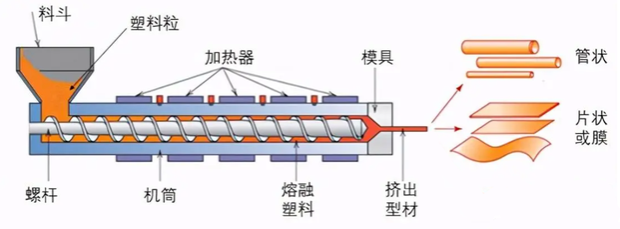

Ⅲ. Schroef plastic, extrusie, tekenen.

Ⅲ. Schroef plastic, extrusie, tekenen.

Ⅳ. Waterkoeling (gootsteen).

Koel en koel de plastic strip geëxtrudeerd van de extruder.

Ⅴ. Luchtdrogen (waterpomp, luchtmes).

Verwijder het vocht uit de plastic strip en droog het.

Ⅵ. Granulatie.

Over het algemeen is de grootte van de gesneden deeltjes 3 mm*3 mm PVC-materiaal Standaard: GB/T8815-2002.

Ⅶ. Sifting (trillend scherm).

Filter de gesneden deeltjes en controleer de grootte van de deeltjes.

Ⅷ. Overmagnetisatie (magnetisch filter).

Zuig deeltjes uit met ijzeren onzuiverheden.

Ⅸ. Ter plaatse inspectie.

Het is vooral de uiterlijkcontrole, die detecteert of de kleur van de deeltjes aan de standaard is en of deze verenigd is.

Ⅹ. Mengen (dubbele kegel roterende mixer).

Zorg ervoor dat de kleur en prestaties van de gemodificeerde plastic deeltjes uniform zijn.

Ⅺ. Verpakking (volledig elektronische kwantitatieve verpakkingsmachine).

Ⅻ. Opslag

Posttijd: 23-12-22